Técnicas de montaje, reparación y puesta en marcha de sistemas mecánicos

MF1263_2

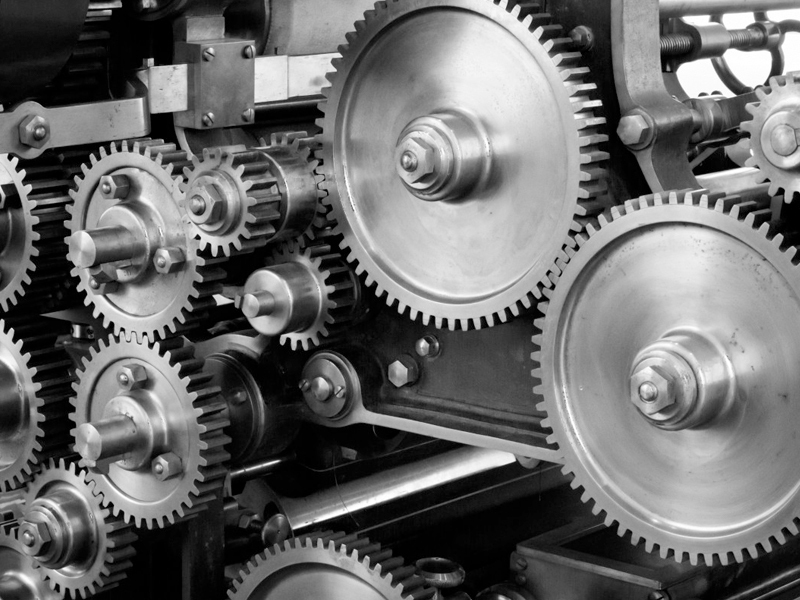

Módulo formativo MF1263_2: Técnicas de montaje, reparación y puesta en marcha de sistemas mecánicos

150 horas

C1: Analizar los grupos mecánicos y electromecánicos que constituyen los sistemas mecánicos, identificando y caracterizando los distintos mecanismos que los constituyen y la función que realizan, así como sus características técnicas.

CE1.1 Clasificar y caracterizar los distintos mecanismos tipo por la función que realizan: biela ? manivela, trenes de engranajes, levas, tornillo sinfín, poleas, entre otros, y explicar el funcionamiento de cada uno de ellos.

CE1.2 En un supuesto práctico de análisis de grupo mecánico, caracterizado por un sistema mecánico ‘representativo’ y su documentación técnica:

? Identificar y caracterizar los grupos funcionales mecánicos y electromecánicos que constituyen el sistema y sus elementos principales.

? Describir y caracterizar la función de cada uno de los grupos identificados.

? Describir las características de los elementos y piezas de los grupos, sus relaciones funcionales y clasificarlos por su tipología.

? Identificar las partes o puntos críticos de los elementos y piezas donde pueden aparecer desgastes, razonando las causas que los pueden originar.

? Comprobar que lo especificado en la documentación técnica corresponde con la realidad física del sistema analizado.

C2: Determinar el estado de los elementos y piezas de máquinas aplicando técnicas de medición y verificación.

CE2.1 Describir el proceso de desgaste de las piezas en movimiento por fricción, erosión, rodadura, entre otros relacionando éste con las posibles causas que lo originan.

CE2.2 Identificar desgastes normales y anormales de piezas usadas mediante el análisis y comparación de los parámetros de las superficies erosionadas con los de la pieza original.

CE2.3 En uno o varios supuestos prácticos de verificación del estado de elementos o piezas, caracterizados por fotografías, piezas reales dañadas por diferentes causas (daños de erosiones en asientos de válvulas, en correderas hidráulicas, cojinetes y rodamiento dañados, entre otros) y documentación técnica:

? Identificar y caracterizar las zonas erosionadas.

? Analizar y caracterizar las roturas.

? Determinar las posibles causas (falta de engrase, alta temperatura, aceite sucio, u otros).

? Comparar las medidas actuales con las originales que se reflejan en su plano respectivo, cuantificando la magnitud de los desgastes y erosiones, realizando las medidas con útiles apropiados.

C3: Ejecutar operaciones de montaje y desmontaje de elementos de sistemas mecánicos y electromecánicos, así como realizar pruebas funcionales de los mismos.

CE3.1 Describir y caracterizar los contenidos fundamentales de la documentación que define los procesos de montaje de elementos mecánicos y electromecánicos.

CE3.2 Describir las técnicas de desmontaje/montaje de los conjuntos mecánicos y electromecánicos constituyentes de los sistemas mecánicos.

CE3.3 Identificar y caracterizar las herramientas y equipos auxiliares utilizados en las operaciones de montaje de elementos mecánicos y electromecánicos, clasificándolos por su tipología y función, explicando la forma de utilización y conservación de los mismos.

CE3.4 En un supuesto práctico de desmontaje y montaje de un sistema electromecánico, caracterizado por la documentación técnica del sistema, las herramientas y útiles requeridos para su desmontaje y montaje:

? Interpretar los planos, procedimientos y especificaciones, estableciendo la secuencia de montaje/desmontaje, indicando útiles y herramientas necesarias.

? Preparar y organizar los medios, útiles y herramientas necesarios.

? Verificar las características de las piezas, aplicando los procedimientos requeridos.

? Montar/desmontar los elementos y piezas constituyentes según procedimientos.

? Realizar los controles del proceso de montaje/desmontaje según los procedimientos establecidos.

? Ajustar los acoplamientos, alineaciones, movimientos, entre otros, según las especificaciones, utilizando los equipos de medida y útiles según requerimientos.

? Cumplir la normativa aplicable de prevención de riesgos laborales y protección del medio ambiente.

? Preparar el conjunto montado para su funcionamiento, limpiando las impurezas, engrasando, equilibrando, entre otros, según las especificaciones.

? Realizar las pruebas funcionales, regulando los dispositivos para obtener las condiciones establecidas.

? Elaborar los partes de trabajo del proceso con la precisión requerida.

C4: Elaborar croquis de elementos y conjuntos de sistemas mecánicos y equipo industrial, aplicando las normas de dibujo industrial.

CE4.1 Relacionar las distintas representaciones (vistas, cortes, entre otras) con la información que se deba transmitir.

CE4.2 Describir las características y funciones de los componentes de la maquinaria y equipo industrial.

CE4.3 En un supuesto práctico de elaboración de un croquis con el objetivo de restituir un sistema, caracterizado por una máquina o equipo industrial, real o simulado al que se le ha provocado una disfunción:

? Adoptar las acciones requeridas de seguridad personal y de los equipos.

? Elaborar croquis de los elementos mecánicos y de las superficies de las piezas relacionadas funcionalmente definiendo sus formas dimensiones y características (material, calidades de los estados superficiales, tratamientos de acabado de superficies, tratamientos térmicos de las piezas, entre otros).

? Los croquis de los equipos y elementos, expresan las condiciones que deben cumplir para su ‘intercambiabilidad’.

? Realizar los croquis cumpliendo con la normativa aplicable y del sector.

C5: Ejecutar, con precisión y seguridad, operaciones de ajuste y regulación en conjuntos mecánicos, utilizando procedimiento y herramientas específicas para cada sistema, cumpliendo con los requisitos de puesta a punto de los equipos.

CE5.1 Describir los sistemas de ajustes que se emplean en construcción de máquinas.

CE5.2 Seleccionar los ajustes adecuados para el acoplamiento entre dos elementos mecánicos, teniendo en cuenta los movimientos relativos entre las dos piezas, los esfuerzos, la longitud de contacto, entre otros.

CE5.3 Aplicar técnicas metrológicas y los útiles de verificación, describiendo sus características.

CE5.4 En un supuesto práctico de ajuste y regulación caracterizado por un grupo mecánico (reductor de velocidad, variador de velocidad, u otro), las especificaciones técnicas correspondientes, herramientas y útiles requeridos:

? Identificar y caracterizar cada uno de los elementos que los configuran.

? Desmontar y limpiar cada uno de los elementos aplicando técnicas y útiles apropiados.

? Comprobar las especificaciones dimensionales y de estado de las superficies funcionales de los elementos, utilizando el equipo requerido.

? Verificar superficies planas y cilíndricas, excentricidades, dentados de ruedas, entre otras, utilizando los equipos requeridos.

? Montar y preparar en condiciones de funcionamiento cada elemento, reponiendo, si procede, las piezas deterioradas y verificando las condiciones de acoplamiento y funcionales en cada operación.

? Reglar y poner a punto el grupo mecánico, cumpliendo con las especificaciones dadas y comprobar su funcionamiento.

1 Representación gráfica e industrial

Croquización. Vistas cortes y secciones.

Acotación.

Planos de conjunto y de despiece.

Normas de dibujo.

2 Verificación de magnitudes físicas

Pie de rey. Micrómetro. Goniómetro. Reloj comparador. Máquinas de medir por coordenadas.

Verificación de superficies: planas, cilíndricas, cónicas o roscadas.

Verificación de superficies relativas.

Medición de magnitudes físicas: revoluciones, par, potencia, tensiones, intensidades, vibraciones, presiones, caudales, esfuerzos dinámicos, temperatura de cojinetes, entre otros.

3 Montaje de mecanismos y estructuras de bienes de equipo y maquinaria industrial

Montaje de reductores. Transformadores de movimiento lineal a circular y viceversa, embragues.

Frenos. Trenes de engranajes. Poleas. Cajas de cambio de velocidad. Diferenciales. Transmisiones de movimiento angular. Acopladores de ejes de transmisión.

Rodamientos. Cojinetes. Levas. Resortes. Elementos de unión.

Superficies de deslizamiento: guías, columnas, casquillos, carros, entre otros.

Juntas de estanqueidad.

Técnicas de desmontaje y montaje.

Dispositivos de unión.

Herramientas de montaje.

Protección de superficies de montaje.

Manipulación de cargas con grúas y carretillas elevadoras.

Utillajes y gradas de montaje.

Cimentación y anclajes de máquinas: tipos anclaje de máquinas, cimentación, nivelación de máquinas, entre otros.

4 Materiales utilizados en bienes de equipo y máquinas industriales

Materiales metálicos: características técnicas, tratamientos y aplicaciones.

Materiales poliméricos: características técnicas, tratamientos y aplicaciones.

Materiales compuestos: características técnicas, tratamientos y aplicaciones.

5 Mantenimiento y puesta en marcha de bienes de equipo y maquinaria industrial

Carga del programa de control.

Modos de funcionamiento de las máquinas industriales.

Manipulación de máquinas industriales.

Obtención de primera pieza y ajuste de sistemas y parámetros.

Evolución del concepto de mantenimiento.

Concepto actual del mantenimiento.

Estrategias de mantenimiento (mantenimiento correctivo, preventivo y predictivo).

Plan o programa de mantenimiento.

Fichas?gama.

6 Normativa aplicable de prevención de los riesgos laborales y protección del medio ambiente en las operaciones de montaje y reparación de sistemas y equipos mecánicos

Técnicas y elementos de protección.

Evaluación de riesgos.

Gestión medioambiental.

Tratamiento de residuos.

Aspectos legislativos y normativos.

SI QUIERES APRENDER MÁS…

TE LLAMAMOS Y TE LO EXPLICAMOS TODO