Procesos de mecanizado y uniones en el montaje de redes de fluidos.

UF0635

60 horas

C1: Determinar las actividades y recursos para realizar y supervisar el proceso de montaje, analizando la documentación técnica de redes y sistemas de distribución de fluidos.

- CE1.1 Interpretar la documentación de máquinas y equipos de las redes y sistemas de distribución de fluidos para llevar a cabo la supervisión del montaje.

- CE1.2 Describir la documentación técnica referida a las redes y sistemas de distribución de fluidos, necesarias para realizar su montaje.

- CE1.3 Dada una instalación de fluidos debidamente caracterizada, mediante su manual de instrucciones, planos, esquemas, entre otros:

- Identificar y caracterizar los componentes de las máquinas y equipos de la instalación.

- Identificar y caracterizar las instalaciones asociadas, máquinas y equipos que intervienen en el montaje.

- Determinar las operaciones que se deben realizar en el montaje de la instalación, tales como: asentamiento máquinas y equipos, ensamblados, colocación de soportes, conformado de tubos, conexiones, entre otras.

- Determinar los recursos humanos y medios materiales necesarios para realizar las operaciones de montaje.

- Documentar el proceso de montaje.

C2: Realizar mecanizados, uniones y el ajuste de los distintos elementos de las redes y sistemas de distribución de fluidos, operando con las herramientas de mecanizado y equipos de soldadura.

- CE2.1 Describir el funcionamiento y las aplicaciones de las máquinas, equipos, útiles, herramientas y medios auxiliares utilizados en las operaciones de mecanizado y montaje de los diferentes elementos de redes y sistemas de distribución de fluidos.

- CE2.2 Contando con elementos a mecanizar de redes y sistemas de distribución de fluidos:

- Determinar las herramientas necesarias, describir su funcionamiento y aplicación, y la secuencia de operaciones que hay que realizar.

- Seleccionar los equipos, herramientas y aparatos de medida necesarios, en función de la actividad a realizar.

- Realizar las operaciones de mecanizado utilizando las técnicas apropiadas en cada caso y consiguiendo un acabado que se ajuste a las medidas y características dadas en el plano.

- Seleccionar los aparatos de medida que hay que utilizar.

- Ejecutar las operaciones de trazado y marcado, ajustándose a las cotas dadas en el plano.

- Manejar correctamente y con la seguridad requerida las herramientas necesarias.

- Utilizar las herramientas y los instrumentos de medida y los medios y equipos de protección idóneos a la actividad que se va a realizar.

- Realizar las medidas con la precisión requerida, manejando correctamente y con seguridad los aparatos de medida más usuales.

- Obtener el acabado final ajustándose a las especificaciones del plano.

- Aplicar las normas de uso y seguridad en función de la técnica u operación a realizar.

- CE2.3 Relacionar los distintos tipos de materiales base con los de aportación, en función del tipo de soldadura a emplear.

- CE2.4 Describir las características de los equipos de soldeo, su constitución, así como su funcionamiento.

- CE2.5 Partiendo del plano y la hoja de proceso de uniones soldadas:

- Identificar y caracterizar la simbología de soldeo.

- Elegir el procedimiento más adecuado atendiendo a los materiales, «consumibles» y espesores.

- Elegir el tipo de soldadura que hay que emplear, en función de los materiales que se van a unir y las características exigidas a la unión.

- Realizar la limpieza de las zonas de unión eliminando los residuos existentes.

- Identificar los distintos componentes del equipo de soldeo.

- Proceder a la preparación para el soldeo.

- Ajustar los parámetros de soldeo en los equipos según los materiales de base y de aportación.

- Efectuar las operaciones de soldeo, según el procedimiento elegido.

- Aplicar las normas de uso y seguridad durante el proceso de soldeo.

1. Interpretación de planos para mecanizado y unión de redes de fluidos

- Representación ortogonal e isométrica.

- Vistas, cortes y secciones.

- Normas de acotación.

- Planos de conjunto , de despiece y listas de materiales.

- Sistemas de ajustes, tolerancias y signos superficiales.

- Uniones roscadas y soldadas: Tipos. Características. Representación y normas.

- El croquizado manual de piezas.

- Normas de dibujo.

- Trazado y desarrollo de tuberías y accesorios.

- Diagramas de flujo y de principio de funcionamiento.

- Planos de esquemas automatización: Neumáticos, hidráulicos, eléctricos, electrónicos, regulación y control, etc.

- Simbología normalizada de elementos tipo y convencionalismos de representación.

- Normativa y reglamentación.

2. Componentes mecánicos, neumáticos e hidráulicos de redes de fluidos tipo

- Parámetros básicos:

- Presión.

- Caudal.

- Temperatura.

- Depósitos y tanques.

- Bombas, compresores y ventiladores.

- Acoplamientos rotativos:

- Rígidos.

- Flexibles.

- Tuberías y conductos.

- Bancadas, soportes y anclajes.

- Válvulas de apertura-cierre: Manuales, Neumáticas, Eléctricas.

- Válvulas de apertura controlada.

- Válvulas de seguridad.

- Válvulas reguladoras de presión.

- Uniones y accesorios para tuberías: Roscadas, embridadas, soldadas.

- Elementos antivibratorios y de aislamiento.

- Compensadores de dilatación para tuberías.

- Materiales para aislamiento térmico de tuberías y sus accesorios.

3. Componentes eléctricos, electrónicos, de regulación y control de redes de fluidos tipo

- Motores.

- Sistemas de arranque.

- Sistemas de protección de máquinas.

- Transformadores.

- Reguladores y sensores de temperatura, de nivel, de velocidad, de presión, de caudal.

- Regulación P, PI, PID.

- Autómatas.

- Aparatos de medida de intensidad de tensión, de resistencia, de potencias.

4. Procedimientos para mecanizado y unión de redes de fluidos

- Operaciones de mecanizado:

- Manuales: taladrado, roscado, biselado, limado, aserrado, amolado.

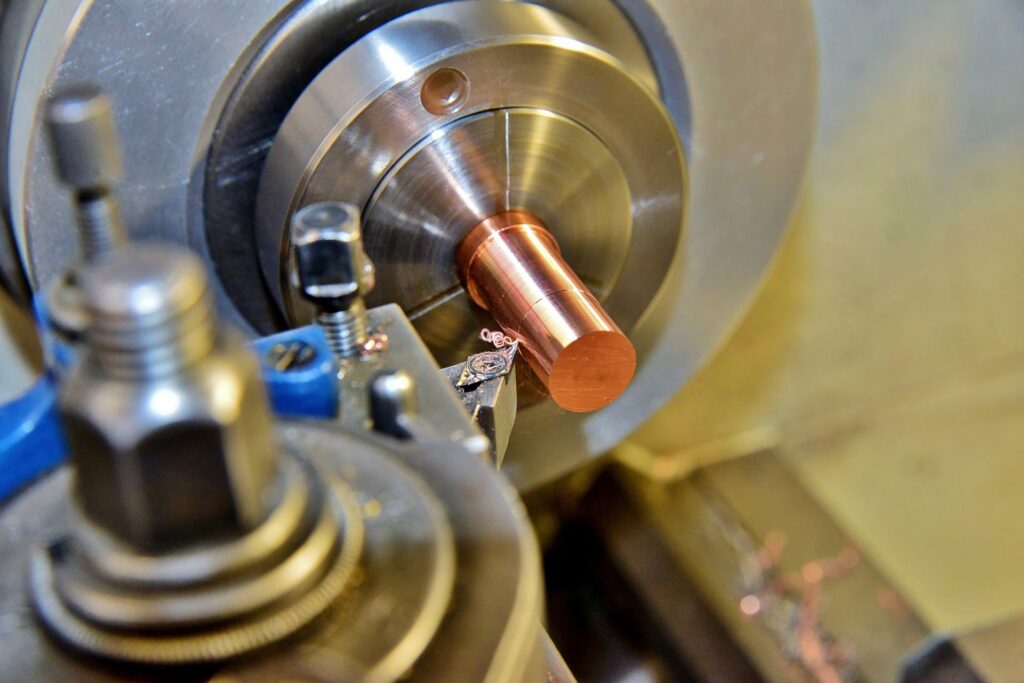

- Con máquina herramienta: Taladrado. Torneado. Fresado.

- Operaciones de trazado y desarrollo de tubería.

- Curvado de tubos con máquina en frío o caliente.

- Procedimientos de corte: Oxicorte. Arco plasma. Láser. Chorro de agua.

- Uniones roscadas: Tipos. Características. Normas.

- Uniones embridadas.

- Juntas para uniones: Neopreno, Teflón, Siliconas, Resinas.

- Soldadura:

- Tipos: Electrodo, semiautomática, TIG, Capilaridad y soldadura de PVC.

- Equipos, características, técnicas en función de la aplicación.

- Defectos, tensiones, deformaciones y corrosión.

Curso de Planificación, gestión y realización del mantenimiento y supervisión de montaje de redes y sistemas de distribución de fluidos.

Curso de Planificación, gestión y realización del mantenimiento y supervisión de montaje de redes y sistemas de distribución de fluidos.

Realiza el curso asociado al itinerario formativo del Certificado de Profesionalidad IMA378_3 de Planificación, gestión y realización del mantenimiento y supervisión de montaje de redes y sistemas de distribución de fluidos.

TE LLAMAMOS Y TE LO EXPLICAMOS TODO

Echale un vistazo a nuestros cursos

Curso de Planificación, gestión y realización del mantenimiento y supervisión de montaje de redes y sistemas de distribución de fluidos.

Realiza el curso asociado al itinerario formativo del Certificado de Profesionalidad IMA378_3 de Planificación, gestión y realización del mantenimiento y supervisión de montaje de redes y sistemas de distribución de fluidos.